Verfahren Plasmapolieren

elektrolytische Plasmapolierverfahren

Plasmapolierverfahren

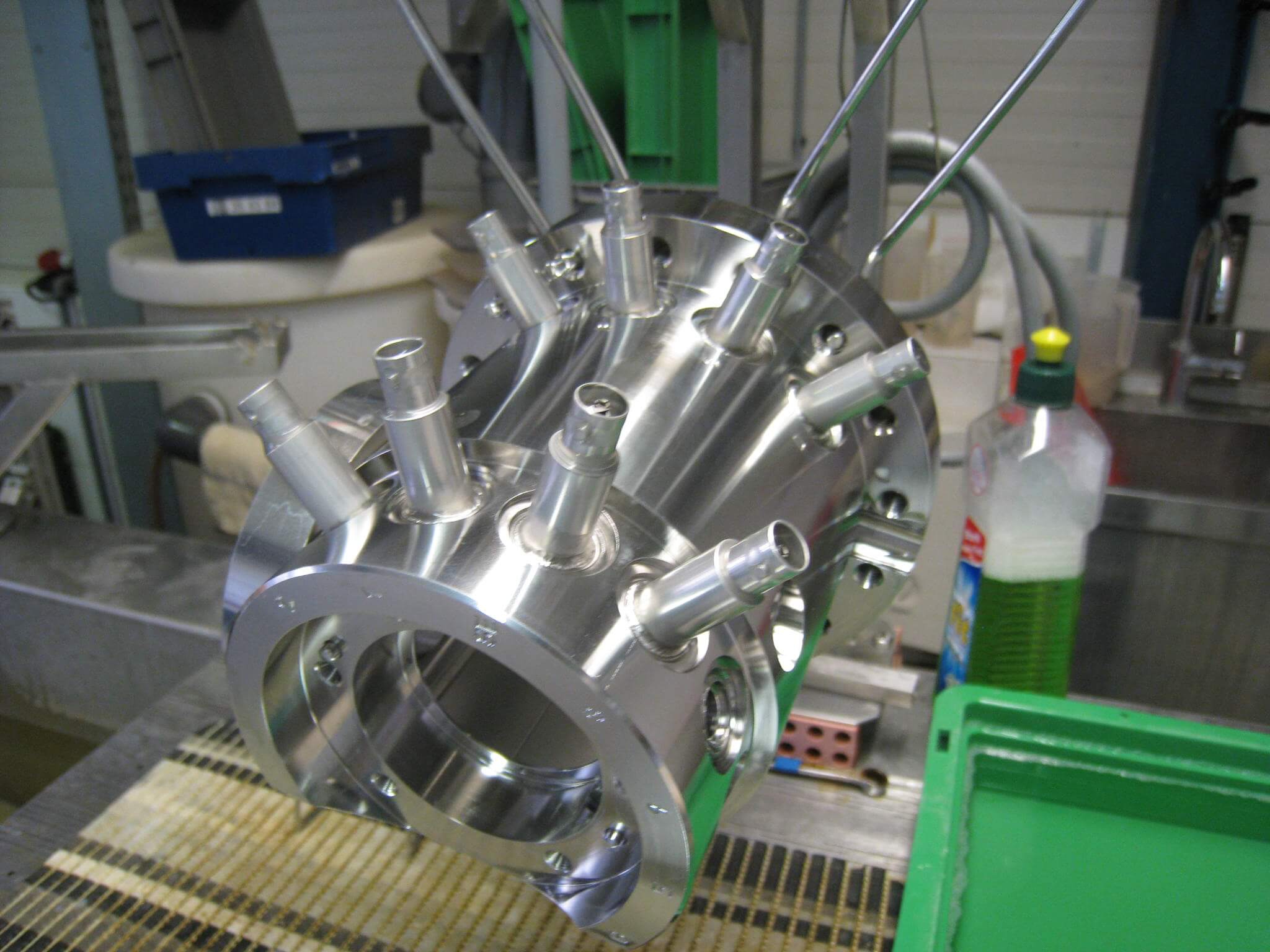

Beim Plasmapolieren werden anodisch gepolte metallische Werkstücke in ein elektrolytisches Bad gegeben.

Der beim Plasmapolieren eingesetzte Elektrolyt besteht aus einer wässrigen Ammoniumsulfatlösung (95-98% H2O+2-5% NH3). Beim Eintauchen des Werkstückes in den Elektrolyten kommt es zu Entladungsvorgängen an der Anode. Man spricht auch von punktuellen Kurzschlüssen, die zur Plasmaentwicklung führen. In der dabei entstehenden Gaszone finden die eigentlichen Elektrolyseprozesse statt. Diese führen zum Materialabtrag und zur Glättung der Oberflächen.

Außerdem werden alle organischen und anorganischen Verunreinigungen bei minimalen Masseverlust entfernt.

Die Oberflächen sind frei von Fett und Schmierstoffrückständen. Anlauffarben und Verfärbungen werden beseitigt. Der durchschnittliche Materialabtrag beträgt 4 – 10 µm / Minute. Die geometrische Form des Werkstückes bleibt nahezu erhalten.

Plasmapolierverfahren –

Unterschiede zum Elektropolierverfahren

Der erste Unterschied besteht in der elektrischen Badspannung, die zum Zünden eines Plasmas unter Wasser naturgemäß hoch (d. h. oberhalb 200 Volt) sein muss. Die sich einstellende Flächenstromdichte ist mit der des Elektropolierens vergleichbar. Der typische Materialabtrag beim Plasmapolieren von 4 – 10 µm / Minute ist 10 bis 30 Mal kleiner als beim Elektropolieren.

Der Zweite wesentliche Unterschied besteht in der Elektrolytzusammensetzung, die beim Plasmapolierverfahren nur geringe Mengenanteile von in Wasser gelösten Salzen erfordert.

Der dritte Unterschied: Es ist uns bisher immer gelungen, nichttoxische Salzkombinationen zu finden, mit denen ein stabiles Plasma und damit der besondere Poliereffekt erzeugt werden kann. Da beim Plasmapolieren nur Chemikalien zum Einsatz kommen, die als umweltverträglich gelten, hat man keine Probleme, wie bei klassischen Poliermethoden, mit gesundheitsschädlichen Arbeitsbedingungen. Außerdem wird die Umweltverträglichkeit des Plasmapolierens durch nicht giftige Chemikalien und den Einsatz in geringer Konzentration erreicht. Die Entwicklung weiterer materialspezifischer Elektrolyte erfolgt wie bisher unter dem Aspekt der Umweltverträglichkeit bezüglich Handhabung, möglicher Materialkontamination und Entsorgung.

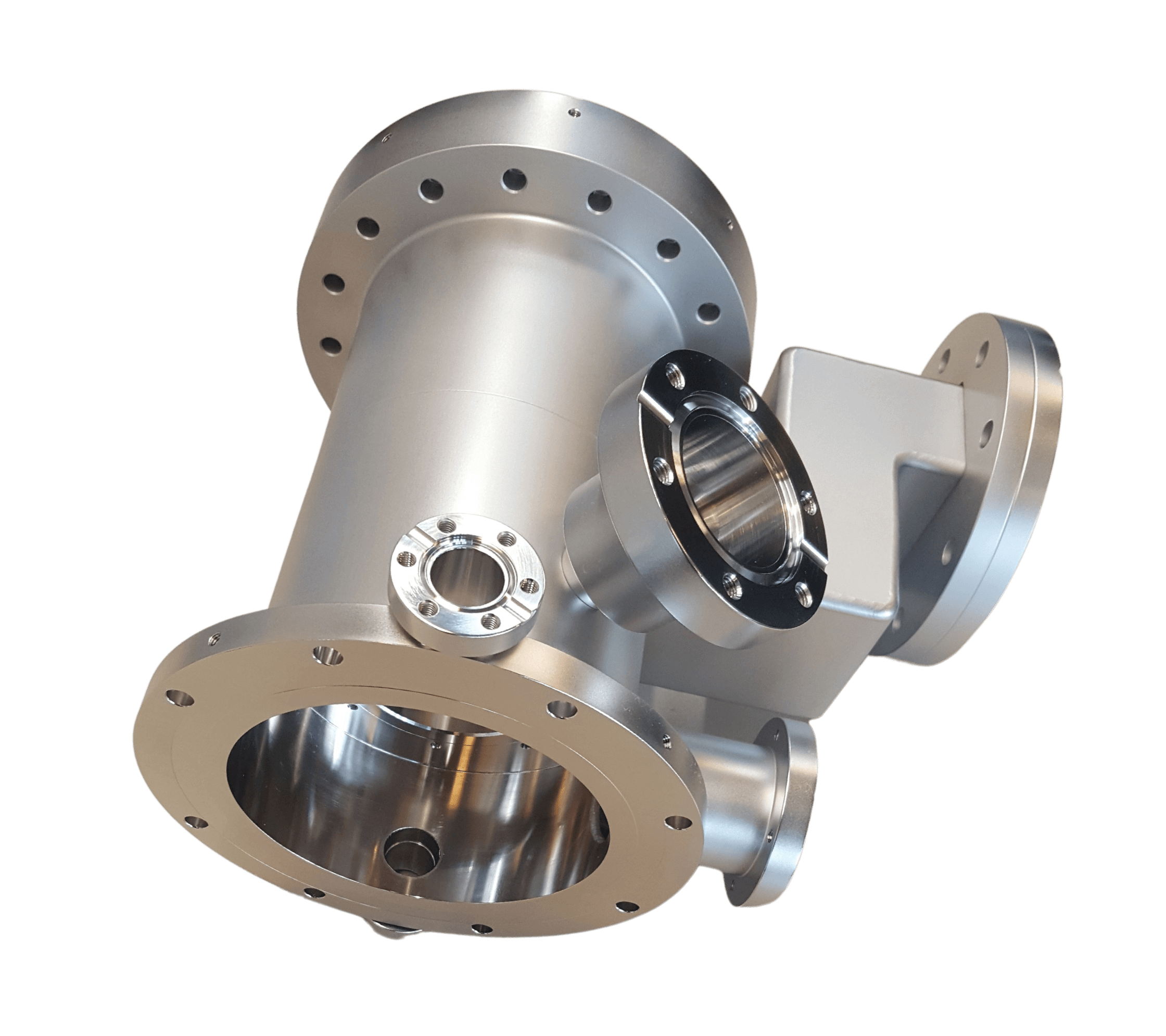

Technologie

Hochglänzende Oberflächen für funktionale und ästhetische Anwendungen sind in verschiedenen Bereichen zunehmend gefragt. Um diese zu erzeugen, müssen Rückstände entfernt werden, die sich während des Herstellungsprozesses bilden können. Poliervorgänge sind daher unerlässlich, um makellose Oberflächen zu erhalten.

Die plasotec GmbH bietet mit dem elektrolytischen Plasmapolieren eine innovative Technik, um diesen Anforderungen gerecht zu werden. Elektropolieren, ein umgekehrter galvanischer Prozess, glättet, ebnet ein und passiviert die Oberfläche von Werkstücken, insbesondere aus Edelstahl.

Dies führt nicht nur zu optischen Verbesserungen, sondern erhöht auch die Korrosionsbeständigkeit und Hygiene. Elektropolierte Oberflächen reduzieren die Keim- und Mikroorganismenentwicklung, was sie ideal für den Einsatz in öffentlichen Bereichen, Krankenhäusern und der Lebensmittelindustrie macht.

Für optimale Ergebnisse müssen die Werkstücke bestimmte Anforderungen erfüllen und gründlich gereinigt werden. Elektropolieren erfolgt in speziellen Elektrolyten und Anlagen, um höchste Qualität zu gewährleisten.

Entdecken Sie die Vorteile des elektrolytischen Plasmapolierens für Ihre Anwendungen und profitieren Sie von glänzenden, hochwertigen Oberflächen!

Vorteile

Das innovative Verfahren des Plasmapolierens bietet eine ganze Reihe von Vorteilen, die den Einsatz in verschiedensten Anwendungsbereichen möglich machen. Die Eigenschaften des Plasmapolierens machen diese Technologie als Problemlöser für das Polieren, Reinigen und Entgraten metallischer Oberflächen in besonderem Maße geeignet.

- Einebnung von Mikrorauheiten (< 0,01 µm)

- minimaler Materialabtrag

- Bearbeitung beliebiger Konturen ist möglich

- ein bisher unerreichter Glanzgrad kann erzielt werden

- es ist keine Vorbehandlung oder spezielle Reinigung der Werkstücke nötig

- Einsatz umweltschonender Elektrolyte

- kein Einsatz von umweltschädlichen Substanzen und hochkonzentrierten Säuren

- Erhöhung der Korrosionsbeständigkeit plasmapolierter Oberflächen

- geringste thermische und mechanische Beanspruchung der Oberfläche ( t < 100°C )

- Auf plasmapolierten Oberflächen sind keine zytotoxischen Effekte zu erwarten.